爱健轴承 - 低代码助力打造智能工厂一体化运营平台

写在前面

宁波爱健轴承有限公司(以下简称爱健轴承)成立于2001年3月,一期工厂于2018年5月建成投产,占地面积7900平方米,共有35条智能化轴承生产线,年产轴承七千万套。二期“数字化车间”建筑面积约9000平方米,共有37条智能化生产线,年产轴承五千万套。该数字化车间于2022年12月建成投产,届时年产轴承1.2亿套,累计投入超1.5亿元。

(宁波爱健轴承数字化车间一角)

项目背景

宁波爱健轴承是典型的传统制造业企业,长期以来都非常注重设备管理的部分。例如,如何提升设备的使用效率、提升产值等。在企业的信息化建设方面,爱健轴承虽然有一定的投入,但尚未形成体系化的落地方案。多年来,爱健轴承在自动化方面积累了大量的经验,但也发现自动化技术更多的是提升公司的效率,将生产工艺做到最佳,对于整个工艺优化过程的管控、产品生产的管控、产品品质的管控及分析无法做到及时跟踪,难以起到指导企业快速迭代的作用。这些生产过程中的痛点,只能通过信息化的手段来解决。爱健轴承的金总在一次采访中提到:“爱健轴承从一期到二期,上亿元的投入,就是立志要打造一个行业的标准平台,能在未来的市场竞争中,不论是产品的实际品质还是企业的影响力,都希望打造核心竞争力”。数字化建设方面,爱健轴承将启动“宁波爱健2023未来工厂项目建设”,将两化融合技术再次深挖、升级,计划用两年时间实现黑灯工厂、无人工厂的建设目标。为了能够促进企业的数字化、信息化建设的进一步推进,提升效率,宁波爱健轴承联手上海格心科技有限公司(以下简称上海格心)共同打造适合企业当下发展需要的企业运营管理系统。

建设方案

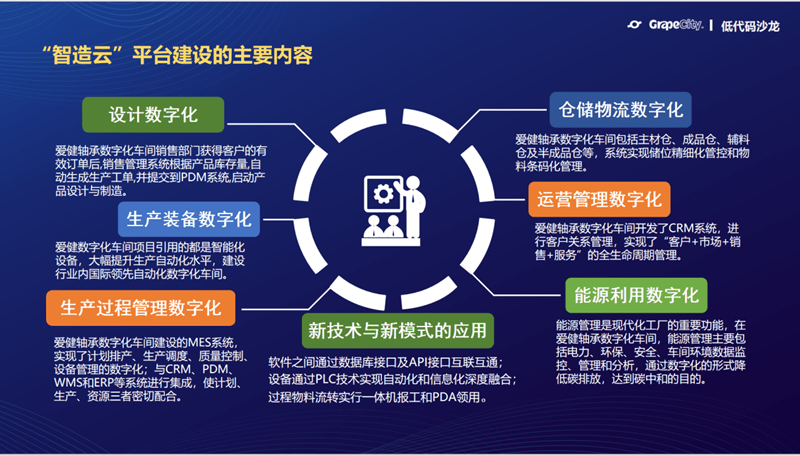

轴承行业的业务流程复杂,应用系统涉及到的业务环节多,关联的部门及用户职能差异性高、业务诉求比较多样化。“智造云”平台是上海格心为爱健轴承量身定制的一套综合运营管理平台。爱建轴承的数字化车间的建设从7个方面进行:

(宁波爱健轴承信息化建设的主要内容)

1、设计数字化:销售部门获得客户的有效订单后,销售管理系统根据产品库存量,自动生成生产工单,并提交到PDM系统,启动产品设计与智造。

2、生产装备数字化:通过生产装备数字化、智能化大幅提升生产自动化水平。

3、生产过程管理数字化:通过MES系统实现计划排产、生产调度、质量控制、设备管理的数字化;通过与CRM、PDM、WMS、和ERP等系统进行集成,使计划、生产、资源三者密切配合。

4、仓储物流数字化:仓储环节主要包括主材仓、成品仓、辅料仓及半成品等,通过仓储物流数字化系统WMS实现储物精细化管控和物料条码化管理。

5、运营管理数字化:通过使用CRM系统进行客户关系管理,实现了“客户+市场+销售+服务”的全生命周期管理。

6、能源利用数字化:能源管理是现代化工厂的重要功能,爱键轴承的能源管理主要包括电力、环保、安全、车间环境数据监控、管理和分析,通过数字化的形式降低碳排放,达到碳中和的目的。

7、新技术与新模式的应用:软件之间通过数据库接口及API接口互联互通,设备通过PLC技术实现自动化和信息化深度融合,过程物料流转实行一体机报工和PDA领用。

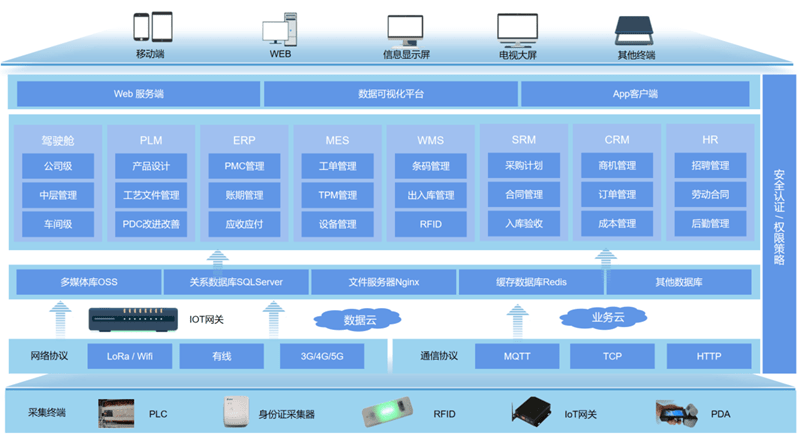

“智造云”平台从供应链管理维度,打通CRM、ERP及SRM系统,形成全供应链的流程管理;从生产管理维度,打通PDM、SCADA、ERP、MES及WMS系统,连接整个生产过程及库存管理;从行政管理角度,打通HR、OA、行政、食堂及访客管理等,高效提升办公效率。通过“智造云”平台,使得平均单套成本下降21.16%,业务生产效率提升30.38%。

(“智造云”平台的系统应用架构)

“智造云”平台完全基于活字格低代码开发平台进行构建,整个系统贯穿企业运营的多个环节,同时围绕“智慧工厂”、“数字化车间”的需求,通过物联网技术高效集成了很多外部软、硬件设备,例如,蓝牙打印机、RFID、高拍仪、网络云打印、手持PDA、工业一体机、电视机、终端采集设备、物联网网关、号角广播、身份认证、钉钉、企业微信等,形成了软、硬一体化的解决方案。“智造云”平台打破了多个系统之间的数据孤岛以及IT与OT之后难以融合的问题,并且在整个系统设计方面切实考虑到企业的实际情况,从现场使用者的角度展开交互设计,让一线员工用起来更方便、更顺畅。

(“智造云”平台应用场景)

落地价值

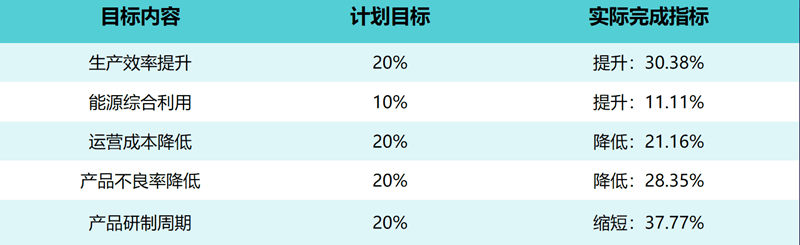

“智造云”平台的使用,极大地优化了现有的流程,提升工作效率。从整体来看,生产效率提升30.38%、能源综合利用提升11.11%、运营成本降低21.16%、产品不良率降低28.35%、产品研制周期缩短37.77%。

(项目改善数据由宁波爱健轴承提供)

具体表现在:

(1)系统上线之前公司共有8个库管员,系统上线之后只需要2个库管人员,极大地提升了仓库管理的效率;

(2)系统实施后平均单套成本下降 21.16%,生产成本同比降低15%;

(3)产品不良率由实施前的0.67%下降至 0.48%,降低了 28.35%;

(4)新产品研制周期从实施前的45天缩短为28 天,产品研发周期缩短了 37.77%;

(5)生产现场完全一体机操作,取消纸质单据,有效降低成本;

(6)客户库存积压从原来的27%降低到16%;

(7)通过安灯系统可以做到定时提醒设备保养计划。设备科以及机修操作人员对于设备进行按时的点巡检,使得设备故障率比之前平均降低了7%。

企业的管理层反馈,之前员工每天需要花费2-3小时使用Excel制作业务单据,现在每天只需要5-10分钟就可以完成相应的工作。通过系统操作的方式,极大提升了管理人员的工作效率,员工积极性提高10%-15%;通过上线车间大屏,每个员工可以实时动态了解生产产出,提高信息共享效率。据统计,系统实施之后,车间单日总产量最高提升达到13%。在此次平台建设中,通过低代码开发平台高效的集成能力将CRM与SRM系统的有效整合,这一举措对于供应链的信息时效性起到了非常重要的作用。客户通过线上下单、生产排产的方式将商务成本减少20%。

宁波爱健轴承的信息化建设成果不但得到了企业内部的认可,同时也得到了行业的认可。宁波爱健轴承被市经信局评为“宁波市示范企业”称号,并且在2022年省级数字化车间评比打分中,总分为100分,爱建轴承取得110分!同时,该项目还荣获全球领先的IT市场研究和咨询公司IDC评选的“IDC未来运营领军者优秀奖“。

高效的生产力和高质量的产品同样也赢得了客户的认可,“智造云”平台上线之后,爱健轴承增加了30%的订单份额。

(宁波爱健轴承有限公司入选为2022年第二批浙江省智能工厂认定名单)

(宁波爱健轴承有限公司荣获IDC未来运营领军者优秀奖)

未来展望

企业的信息化建设不是一蹴而就的,选择合适的落地路径至关重要。与其它企业不同,爱健轴承在进行信息建设的过程中没有使用传统的软件开发技术,而是引用了当下流行的低代码技术。上海格心的王盼航王总提到:通过低代码开发平台来建构系统是一个不错的选择,系统构建效率高、迭代快,有问题可以及时调整。可视化的开发模式可以让使用者也尽快的参与到设计中,上线之后易于维护,需求响应快。

“智造云”平台是工业互联网与活字格低代码开发平台完美结合的一个小小的缩影。工业物联网的实现,不仅需要软件开发人才,还需要硬件研发、软硬件通讯的人才。综合来讲,实现工业物联网需要复合型人才。从低代码的生态来讲,底层硬件打通以后,可以快速构建出上层的应用系统,这样不但能够是否底层数据的价值,同时能够极大地降低开发成本。未来,低代码与工业物联网、AI技术的协同发展,能够帮助企业的信息化、数字化、智能化、流程化再上一个新的台阶。

有了“智造云”平台的高效助力,宁波爱健轴承的信息化、数字化建设的路径变得更加清晰了。金总在采访中提到:“自动化、数字化、智能化是爱健轴承未来十年的源动力,我们势在必行!接下来,我们会成立一个自动化部门和一个信息部门。自动化部门主要负责对设备及产线的自动化程度进行改造升级。在此过程中实现‘机器代人’、产品加工‘单件流’、生产过程‘全息无人化’;同时,结合信息化部门的各种软件程序进行远程设备调用、控制、上位机及下位机的指令转化,实现“未来工厂”的整体建设目标。”